Résister aux extrêmes : comprendre les chocs et les vibrations dans les capteurs MEMS

Par Pablo del Corro, Ingénieur d’applications produits

Les accéléromètres MEMS sont de plus en plus utilisés dans des environnements présentant des contraintes mécaniques à la fois fréquentes et extrêmes. Cet article explique les différences essentielles entre la résistance aux chocs et la tolérance aux vibrations, deux caractéristiques clés qui déterminent la fiabilité d’un capteur exposé à des conditions difficiles. Il décrit les normes d’essai pertinentes, les mécanismes de défaillance ainsi que les stratégies de conception visant à renforcer la robustesse des capteurs. En prenant l’exemples de capteurs et accéléromètres d’Analog Devices, l’article montre comment la marge et l’amortissement mécaniques influencent la performance en cas de vibration, et comment les essais de chocs permettent d’évaluer la résistance au niveau du système. Il est essentiel de comprendre cette distinction pour choisir des capteurs répondant aux exigences de performance et de fiabilité.

Les accéléromètres basés sur la technologie MEMS sont de plus en plus déployés dans des environnements difficiles où les contraintes mécaniques ne sont pas seulement prévues mais aussi constantes. Les deux caractéristiques essentielles qui figurent souvent sur les fiches techniques des accéléromètres sont la résistance aux chocs et la tolérance aux vibrations. Malgré leur apparente similitude, elles n’ont pas les mêmes finalités et sont testées différemment. Il est très important de comprendre ces différences pour choisir le capteur le mieux adapté à l’application visée.

Résistance aux chocs : résister à l’inattendu

La résistance aux chocs est la capacité d’un accéléromètre à supporter des événements d’accélération non répétitifs et de grande amplitude. Ces événements se produisent généralement lors de la manipulation, de l’assemblage ou d’une chute accidentelle du composant (IC).

• Norme d’essai : IEC 60068-2-27.

• Méthode d’essai : impulsions d’ondes semi-sinusoïdales d’une amplitude et d’une durée définies, appliquées sur tous les axes.

• Finalité : s’assurer que le dispositif continue de fonctionner après des chocs rares mais extrêmes.

• Mécanisme de défaillance : provoque en général des défaillances graves telles que la rupture d’un faisceau dans la structure MEMS ou des problèmes au niveau du système, comme le décollement du ‘bounding’ ou l’apparition de fissures dans le silicium.

Tolérance aux vibrations : survivre au quotidien

La tolérance aux vibrations, en revanche, mesure la capacité du capteur à continuer à fonctionner de manière fiable malgré des vibrations continues ou répétées — phénomène courant dans beaucoup d’applications industrielles et de transport.

• Norme d’essai : généralement MIL-STD-883 Method 2007 (ou définie par le fabricant).

• Méthode d’essai : vibration aléatoire continue avec une plage d’amplitude et de fréquence définie.

• Finalité : valider la fiabilité à long terme en présence de vibrations opérationnelles.

• Mécanisme de défaillance : entraîne souvent une adhérence ou une contamination particulaire due à l’usure des mécanismes de protection.

Pourquoi cette distinction est-elle importante ?

Les chocs et les vibrations agissent sur le capteur de manières fondamentalement différentes. Un capteur calibré pour supporter des chocs de plusieurs milliers de g peut ne pas résister à des vibrations continues de quelques centaines de g. Cette distinction est essentielle pour garantir à la fois la robustesse et le bon fonctionnement d’un capteur. La résistance aux chocs est la capacité à résister à des impacts non répétitifs d’une amplitude extrême susceptibles de provoquer une défaillance au niveau du système, tandis que la tolérance aux vibrations concerne la fiabilité à long terme.

1 « g » correspond à l’accélération gravitationnelle (9,81 m/s²).

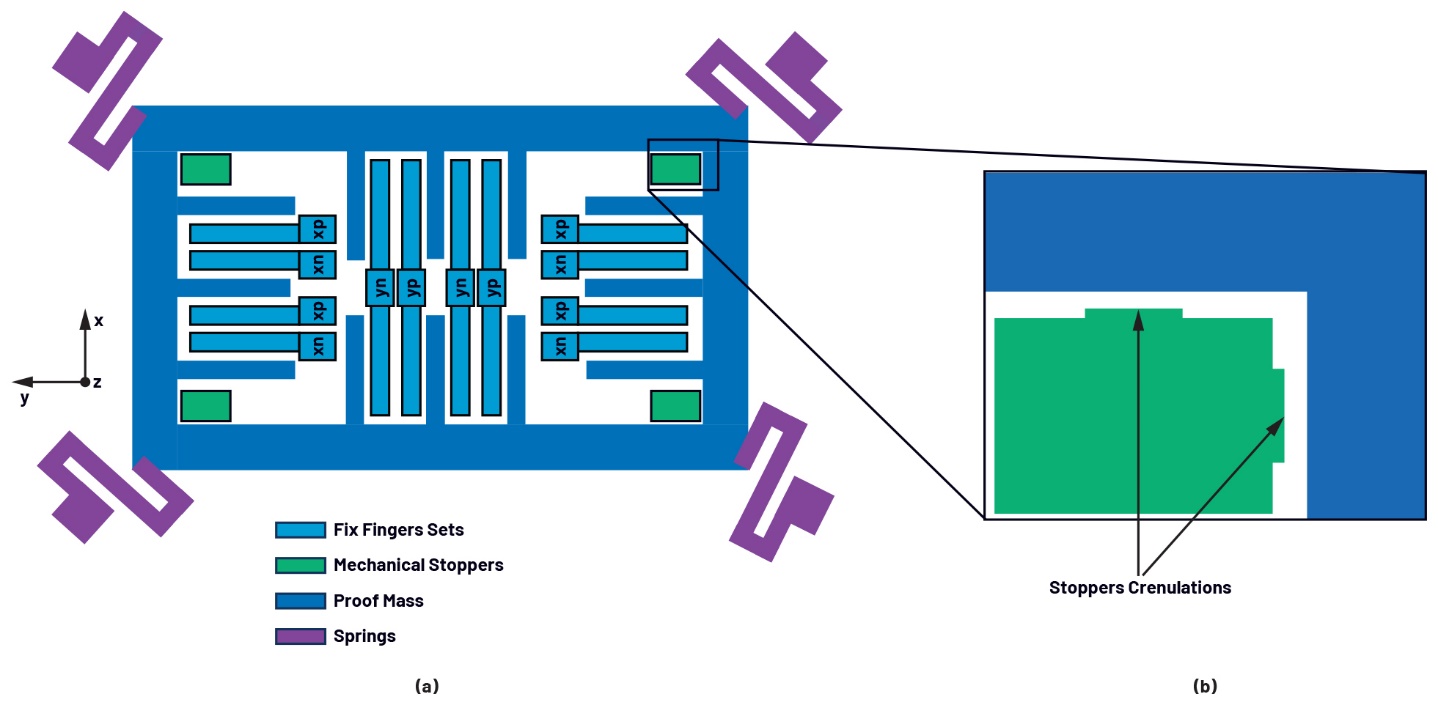

Figure 1. (a) Structure d’un accéléromètre MEMS. (b) Détail d’une section sur l’une des butées. Les butées protègent la structure MEMS en cas de chocs importants.

La conception du capteur MEMS joue un rôle primordial dans la définition des tolérances métriques et relatives aux chocs et aux vibrations. Par exemple, les butées mécaniques et les revêtements antiadhérents font partie des mesures mises en place dès la conception pour protéger l’intégrité de la structure MEMS. Le revêtement antiadhérent crée une faible énergie de surface et/ou une isolation électrique, tandis que les butées mécaniques empêchent que la masse mobile n’entre en contact avec l’ensemble de doigts fixes. La figure 1 représente de manière simplifiée un accéléromètre MEMS. Les butées mécaniques sont généralement dotées de crénelures de 4 à 5 µm de largeur (petites bosses) qui réduisent la surface de contact en cas de chocs importants, ce qui contribue à éviter les adhérences.

Prenons l’exemple d’un équipement lourd, tel qu’un bulldozer, sur lequel les accéléromètres sont utilisés comme capteurs d’inclinaison pour assurer le bon fonctionnement de l’engin sur un terrain irrégulier ou pour des travaux de nivellement. Dans cette application, les accéléromètres peuvent être soumis à des vibrations aléatoires continues avec un pic d’amplitude de plusieurs dizaines de g (voire plus de 100 g) et exiger une haute précision d’inclinaison, une haute stabilité de température et la répétabilité.

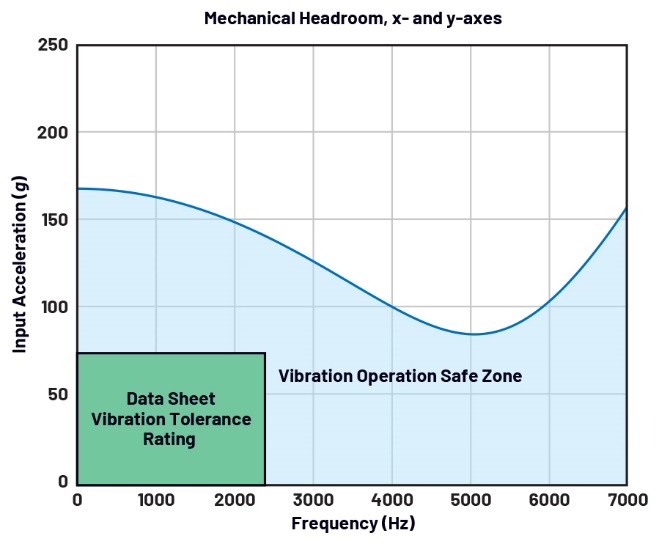

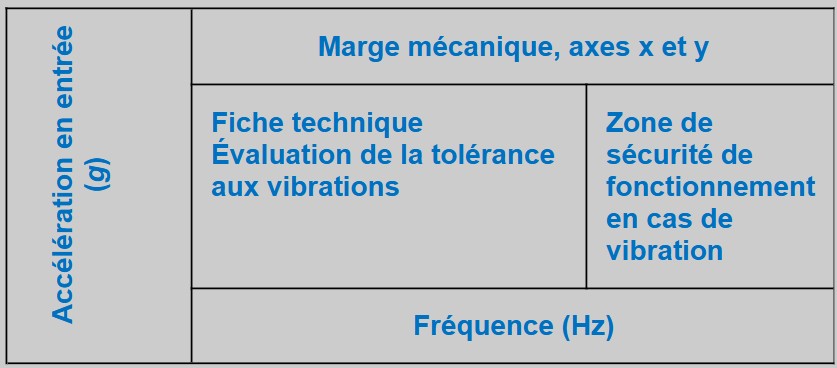

Un accéléromètre tel que l’ADXL357B est idéal en termes de performance. Même si sa plage de pleine échelle est limitée à ±40 g, il peut résister à des vibrations plus fortes. La zone de sécurité en cas de vibrations dépend largement de la conception mécanique du capteur, dont sa fréquence de résonance, son dispositif d’amortissement et l’accélération requise pour frapper les butées mécaniques (appelée marge mécanique). La zone de sécurité en cas de vibrations est illustrée par la figure 2, Marge mécanique vs fréquence.

Figure 2. Marge mécanique vs fréquence sur un ADXL357B. La marge mécanique diminue près de la résonance, ce qui souligne l’importance de l’amortissement dans la conception du capteur. L’ADXL357B est calibré pour une vibration aléatoire continue avec un pic d’amplitude de 70 g et un contenu en fréquence de 0 Hz à 2 kHz, selon les spécifications MIL-STD-883 Method 2007, Test Condition C.

Ceci permet aux ingénieurs de connaître la marge avant que la masse frappe les butées, ainsi que le rôle de la fréquence de résonance du capteur et du facteur de qualité à cet égard. La vibration en entrée étant mécaniquement amplifiée par le facteur de qualité, plus la fréquence de vibration est proche de la résonance du capteur, plus la marge mécanique est effectivement réduite.

Bande passante électrique et limites mécaniques

Les accéléromètres ont généralement des filtres analogiques et numériques dans la chaîne de traitement de signal intégrée. Les capteurs plus récents, tels que l’ADXL380, sont même dotés d’un filtre égaliseur numérique, ce qui étend efficacement la platitude de la bande passante jusqu’à 4 kHz. Ceci s’avère utile pour les applications comme la réduction du bruit de la route (RNC), dans lesquelles il est indispensable de détecter avec précision les vibrations large bande pour générer des signaux anti-bruit. Toutefois, il est important de noter que le filtrage électrique ou l’égalisation n’éliminent pas l’excitation physique de la structure MEMS. Le capteur est encore soumis à une contrainte mécanique et son fonctionnement au-delà de la marge mécanique peut entraîner des adhérences, de l’usure ou une détérioration structurelle. Les concepteurs doivent veiller à ce que l’amplitude des vibrations ne dépasse pas les limites mécaniques sûres, même si la sortie électrique semble linéaire sur toute la bande passante étendue.

Choc vs plage de pleine échelle du capteur

Il est intéressant de noter que l’ADXL357B (plage de ±40 g) et l’ADXL380 (plage jusqu’à ±16 g) ont la même survie qu’un capteur présentant une plage de ±400 g, tel que l’ADXL373, avec un profil de choc d’onde semi-sinusoïdale à largeur d’impulsion de 0,1 ms et un pic d’amplitude de 10 000 kg. L’ADXL373 dispose cependant d’une marge mécanique de vibration beaucoup plus importante. L’évaluation de la tolérance aux chocs peut être considérée comme un essai au niveau du système. C’est non seulement le capteur MEMS qui doit réussir l’essai, mais aussi l’intégrité des ‘boundings’, la fixation du silicium, et même les soudures. Ces capteurs MEMS d’ADI peuvent peut-être résister à des chocs répétés, y compris des chocs de plus de 10 000 g sans rupture structurelle, mais cela n’est peut-être pas le cas des autres éléments du système qui composent le dispositif.

Essai de chocs

Il est souvent difficile de reproduire en interne des essais de chocs normalisés, en raison des équipements spéciaux nécessaires (tours de chute ou tables à chocs, par exemple), qui mesurent parfois plusieurs mètres de hauteur et doivent être contrôlés avec précision. C’est pourquoi les ingénieurs cherchent souvent des alternatives pratiques. Une méthode courante consiste à réduire le pic d’accélération tout en augmentant la durée de l’impulsion, et en maintenant une énergie de choc équivalente. Elle repose sur le principe selon lequel la surface sous la courbe de temps d’accélération (vitesse) est un indicateur de choc essentiel car il est corrélé à l’énergie d’impact. Pour un choc en demi-sinus, la vitesse de l’impact peut être estimée à l’aide de l’équation 1 :

où V est la vitesse en m/s, A le pic d’accélération en m/s², et D la durée de l’impulsion en millisecondes. Par exemple, un choc de 200 g durant 3 ms et un choc de 3000 g durant 0,2 ms produisent une vitesse d’impact d’environ 3,8 m/s, comme indiqué dans la norme IEC 60068-2-27. Cette équivalence permet de créer des installations d’essai plus accessibles, tout en évaluant approximativement l’énergie mécanique d’un événement de choc standard.

Conclusion

La résistance aux chocs et la tolérance aux vibrations sont souvent considérées comme des caractéristiques interchangeables, mais elles représentent des profils de contrainte et des mécanismes de défaillance fondamentalement différents dans les accéléromètres MEMS. Les occurrences de choc sont rares et intenses, et une conception mécanique robuste est nécessaire pour éviter les dommages catastrophiques. Les vibrations, en revanche, sont persistantes et insidieuses, et elles requièrent une fiabilité à long terme et une résistance à l’usure.

Les ingénieurs doivent impérativement connaître ces différences quand ils sélectionnent des capteurs destinés à des environnements difficiles. En examinant des facteurs tels que la marge mécanique, l’amortissement et la robustesse au niveau du système, les concepteurs peuvent choisir un capteur qui est non seulement résistant, mais aussi capable de fonctionner durablement de manière fiable.

Enfin, il est important que les caractéristiques du capteur correspondent au profil de contrainte mécanique de l’application pour obtenir une durabilité et une précision suffisantes. Avec un capteur adapté et une connaissance exacte de ses limites et de ses points forts, les ingénieurs pourront déployer la technologie MEMS en toute confiance, y compris dans les environnements les plus extrêmes.

Remerciements

Merci à Mark Looney et Tyler Dunn pour leur aide.

Références

IEC 60068-2-27: Environmental Testing–Part 2-27: Tests–Test Ea and Guidance: Shock.

MIL-STD-883 Method 2007: Test Method Standard for Microcircuits.

ADI Reliability Handbook. Analog Devices, Inc., novembre 2014.

À propos de l’auteur

Pablo del Corro est ingénieur d’applications produits au sein de l’équipe Inertial MEMS Sensors chez Analog Devices. Depuis son arrivée chez ADI en 2019, il a contribué au développement d’applications très diverses pour les marchés industriels, grand public et médicaux. Pablo est diplômé en électronique (Bachelor Degree) et a obtenu un doctorat (Ph.D.) en sciences de l’ingénieur au Balseiro Institute, en Argentine.

Source : com-trail.fr