Par Andreas Parr, ingénieur marketing senior, développement des affaires, Bob Scannell, responsable du marketing produit, et Sarven Ipek, responsable marketing, Analog Devices

De l’invention de l’égreneuse à coton et de la machine à vapeur au cours de la première révolution industrielle au développement des chaînes de montage lors de la seconde, le monde a effectué d’importantes avancées grâce à l’adoption rapide de nouvelles technologies.

Selon de nombreux analystes, la prochaine révolution industrielle est déjà en marche, portée par la croissance du concept Industrie 4.0 et des systèmes autonomes. L’utilisation plus efficace des matériaux et de la main-d’œuvre au cours de cette nouvelle ère de découverte industrielle passe par la poursuite soutenue de l’évolution des technologies sous-jacentes.

Étroitement intégrés aux processus de production, d’exploitation minière, agricoles et logistiques, les robots, véhicules et autres drones autonomes et automatisés sont les moteurs indispensables à la révolution industrielle actuellement en marche.

Mais pour atteindre le niveau de performances attendu des applications autonomes, les systèmes doivent à la fois percevoir leur environnement et être capables de s’y mouvoir. Ces objectifs peuvent être atteints à l’aide de modalités de détection dont les résultats seront fusionnés et interprétés par des algorithmes traditionnels, à base d’intelligence artificielle (IA) ou d’apprentissage automatique (ML). Dans ce contexte, la fiabilité et la disponibilité constituent deux défis majeurs qui nécessitent la mise en œuvre en parallèle de plusieurs technologies de détection (capteurs), l’objectif final étant d’améliorer la sécurité, l’efficacité et la flexibilité tout en abaissant les coûts.

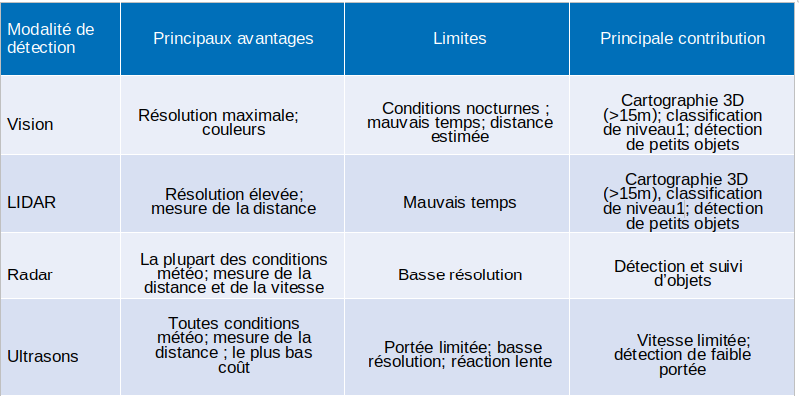

Les systèmes autonomes reposent dans une large mesure sur les données de haute fidélité recueillies par différentes modalités de détection dont les résultats fusionnés alimentent les algorithmes et les systèmes à base d’intelligence artificielle. Parmi les systèmes les plus couramment utilisés dans l’industrie, citons les radars, les systèmes de télédétection par laser (LIDAR — Light Detection And Ranging), ainsi que les capteurs de vision, à ultrasons et inertiels. Le tableau ci-dessous résume les avantages et les limites de chaque mode de détection et de perception, ainsi que la nécessité d’associer plusieurs capteurs dans un même système.

Détection perceptive : donner la vue aux machines

Les défis de l’industrie 4.0 sont multiples. L’utilisation de machines autonomes (robots, cobots, etc.) dans un espace limité et un environnement souvent hostile nécessite le recours à une technologie radar plus compacte, plus précise et capable de mesurer des cibles proches. L’imagerie et la classification des zones environnantes jouent un rôle clé pour maximiser l’efficacité, la productivité et la sécurité.

Portés par les dernières avancées qui caractérisent la technologie des circuits intégrés d’émission-réception RF, les radars s’imposent rapidement comme une technologie de détection de choix pour les applications de perception. C’est par exemple le cas des circuits intégrés monolithiques hyperfréquences (MMIC) d’émission/réception entièrement numériques et intégrés qui fonctionnent à 77 GHz. Les ‘chirps’ FMCW à haute vitesse et haute linéarité, combinés à des voies d’émission/réception à faible bruit et forte puissance de sortie et à des réseaux d’antennes MIMO (Multiple Inputs / Multiple Outputs) permettent désormais de réaliser des systèmes radar hautes performances et haute résolution pour un coût abordable. La formation de faisceaux numériques (DBF) réalisée par un radar permet de détecter la vitesse radiale, l’angle et l’éloignement de plusieurs cibles dans les conditions environnementales les plus difficiles. C’est la clé d’une interaction sûre et efficace entre les robots, les cobots (robots collaboratifs) et les véhicules à guidage automatique (AVG) qui opèrent dans des environnements dynamiques.

Les systèmes autonomes mis en œuvre dans des environnements industriels sont plus souvent chargés de localiser et récupérer un objet que de l’éviter en toute sécurité. S’agissant de la détection et de la classification des objets, le très haut niveau de précision des LIDAR permet d’accomplir ces tâches courantes.

Conçus pour fonctionner dans la gamme du térahertz (THz), les systèmes LIDAR atteignent une résolution angulaire fine qui permet de générer des cartes de profondeur haute résolution grâce auxquelles les systèmes LIDAR peuvent classifier les objets en vue de les fusionner avec les informations fournies par les capteurs de vision, centrales inertielles (IMU — Inertial Measurement Unit) et autres radars dans le but de prendre des décisions fiables et pertinentes. Les systèmes LIDAR sont créés pour fonctionner dans des environnements dynamiques, par exemple en extérieur et en plein soleil. En utilisant des impulsions étroites dans les longueurs d’onde de 9xx et 1 5xx nm, et en augmentant le niveau de puissance, un système LIDAR est capable de voir plus loin dans des conditions difficiles. De plus, les impulsions étroites autorisent des résolutions en profondeur plus fines pour détecter plusieurs cibles à l’intérieur d’un pixel, tandis le rayonnement solaire dans l’infrarouge est inférieur aux longueurs d’onde de 9xx et 1 5xx nm.

Plusieurs défis doivent être relevés pour encourager l’adoption à grande échelle des systèmes LIDAR, à savoir les chaînes de signal complexes et coûteuses, les problèmes de conception optique, le test et l’étalonnage des systèmes. Des développements sont actuellement en cours pour intégrer ces chaînes de signal et réduire leur complexité, leur taille, leurs besoins en énergie et leur coût global de propriété (TCO).

Détection de la navigation : donner des « sensations » aux machines

À mesure que les capteurs prolifèrent dans les machines industrielles et que les données collectées et transmises deviennent plus riches, l’importance de leur emplacement et de leurs mouvements relatifs va également croissant. L’autonomie va souvent de pair avec la mobilité, de sorte que la localisation d’un véhicule, le guidage du mouvement d’une machine ou le pilotage précis de leurs instruments jouent un rôle décisif. La détection précise de ces opérations permet d’utiliser des applications plus complexes et plus importantes qui requièrent également un haut niveau de sécurité et de fiabilité. À titre d’exemple, les fermes connectées doivent en permanence accroître l’efficacité de la gestion de leurs cultures. Dans ce contexte, la localisation des instruments à quelques centimètres près est le principal facteur de réduction des fournitures et de maximisation des rendements.

Dans le domaine de la navigation autonome, l’une des approches consiste à utiliser les services de géolocalisation et navigation par satellite (GNSS) qui sont certes ubiquitaires, mais également vulnérables à la perturbation du signal. Une autonomie intégrale exige un fonctionnement exempt de toute restriction, sans menace de blocage ni d’interruption temporaire. Les capteurs inertiels apportent une capacité complémentaire de mesure des mouvements, sans risque de perturbation ni recours à une infrastructure extérieure. Des capteurs linéaires et rotatifs fonctionnant sur trois axes sont généralement combinés au sein d’une centrale inertielle (Inertial Measurement Unit — IMU) à six degrés de liberté (6DoF). Les sorties de la centrale peuvent être enrichies par des fonctions supplémentaires pour fournir des données relatives d’attitude, de cap et de vitesse, c’est-à-dire la navigation à l’estime.

Il est nécessaire de recourir à une catégorie particulière de capteurs inertiels pour obtenir une précision de positionnement au centimètre, ou au dixième de degré pour les angles de pointage. En ce qui concerne les produits grand public, les données fournies par les centrales inertielles dérivent très rapidement, même dans des environnements ordinaires. Ces centrales ne sont pas capables de faire la distinction entre les mouvements voulus et d’autres sources d’erreur, telles que les vibrations ou les interférences entre axes. Les capteurs inertiels hautes performances présentent un niveau de stabilité élevé — de l’ordre de 1°/heure —, utilisent des architectures spéciales pour rejeter les erreurs d’accélération (g) linéaire, et sont calibrés pour compenser les instabilités en température et en alignement. Par rapport aux GPS et aux capteurs de perception, cette capture de mouvements de précision est effectuée à des vitesses 10 à 100 fois plus élevées. À ce titre, elle est idéale pour remplacer la détection instinctive des mouvements humains sur laquelle reposent les machines non autonomes.

La poursuite de cette révolution industrielle repose sur l’évolution de la technologie de détection sous-jacente qui est la clé de l’autonomie. L’aptitude des radars, des systèmes LIDAR et autres caméras à détecter et classifier des objets avec précision à courte et longue portée permettra aux véhicules industriels autonomes de « voir » avec efficacité, pratiquement comme s’il s’agissait d’un opérateur humain. De plus, la technologie inertielle jouera un rôle essentiel pour offrir une capacité de navigation instinctive ou à l’estime aux applications autonomes. Plus les capteurs seront précis, plus la qualité des données transmises aux systèmes d’intelligence artificielle sera élevée, et plus les applications créées seront sûres et efficientes.

Pour en savoir plus sur nos technologies autonomes, consultez le site www.analog.com/autonomy.

Source : com-trail.fr