Le présent article aborde les applications potentielles d’un amplificateur opérationnel associé à des capteurs électrochimiques chargé de détecter la présence de gaz tels que l’éthanol ou le monoxyde de carbone (CO). Il décrit les performances requises pour fournir des résultats optimaux en mesurant avec précision la teneur en éthanol ou en monoxyde de carbone tout en contribuant à minimiser la consommation d’énergie des appareils portables.

Introduction

Les capteurs de gaz électrochimiques nécessitent une polarisation constante pour fonctionner de façon correcte et précise, consommant potentiellement une formidable quantité d’énergie. Les systèmes de gestion de l’énergie classiques tentent de tout désactiver lorsque l’appareil est en mode veille ou inactif. Or, les capteurs électrochimiques ont besoin de plusieurs dizaines de minutes, voire d’heures, pour se stabiliser, de sorte que l’élément de détection et son circuit de polarisation doivent être en permanence sous tension. De plus, la tension de polarisation requise est souvent relativement basse pour être connectée à une simple pile AA.

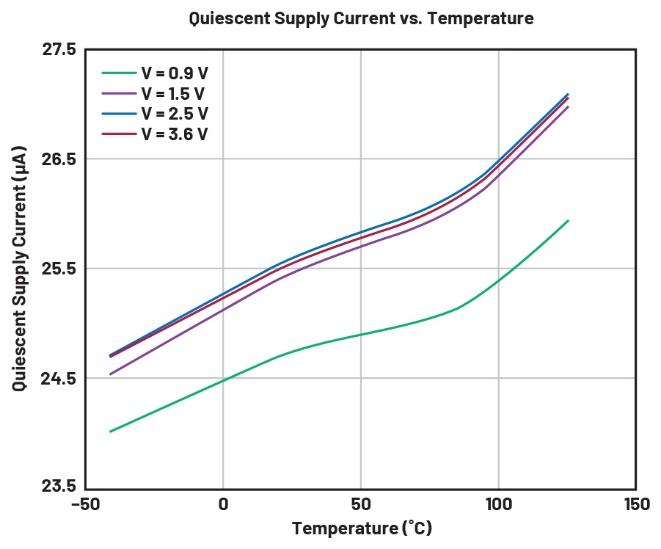

Alimenté sous une tension d’alimentation de seulement 0,9?V, l’amplificateur opérationnel (ampli-op) basse consommation et haute précision MAX40108 a été spécialement conçu pour les applications d’instrumentation. De plus, ce composant dispose d’entrées et de sorties rail-à-rail et consomme seulement 25,5?µA en courant d’alimentation typique pour une tension de décalage typique de 1?µV en entrée sans dérive (Zero-drift) en fonction du temps et de la température, ce qui en fait une solution idéale pour un large éventail d’applications basse consommation utilisée dans des produits grand public tels que les capteurs de gaz d’éthanol et de monoxyde de carbone.

Généralités

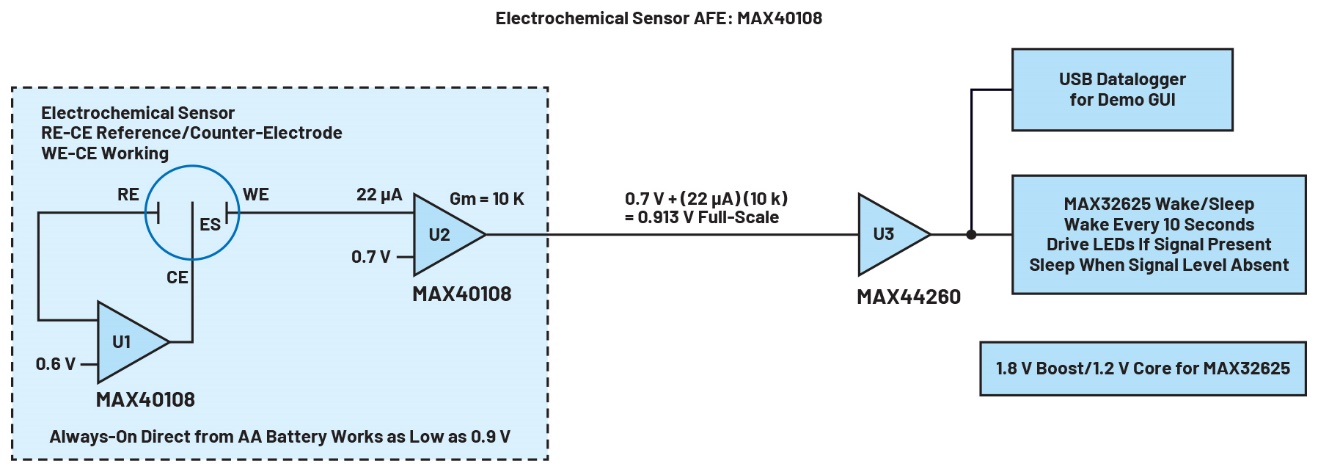

La figure?1 représente le synoptique d’un capteur électrochimique d’éthanol ou monoxyde de carbone. Le système se compose d’un amplificateur opérationnel basse tension directement alimenté par une pile?AA/AAA de 1,5 V qui fournit un courant de polarisation au capteur électrochimique tandis que les autres organes du système sont en mode veille afin d’économiser l’énergie. Le premier ampli-op, U1, alimente l’électrode de référence de la cellule électrochimique. Configuré comme un amplificateur à transconductance, le second ampli-op, U2, convertit le courant de sortie du capteur en tension de sortie aux fins de numérisation par un microcontrôleur après amplification. Cette opération est exécutée par l’ampli-op MAX44260, U3, qui se caractérise par une tension d’alimentation de 1,8 V, 15MHz de produit gain-bande passante, un faible décalage en tension d’entrée, une consommation réduite et des entrées et sorties rail-à-rail. L’abréviation ES désigne le capteur électrochimique.

Le synoptique du capteur électrochimique est disponible ici : https://www.analog.com/en/products/max40108.html

Évaluation d’un capteur d’éthanol

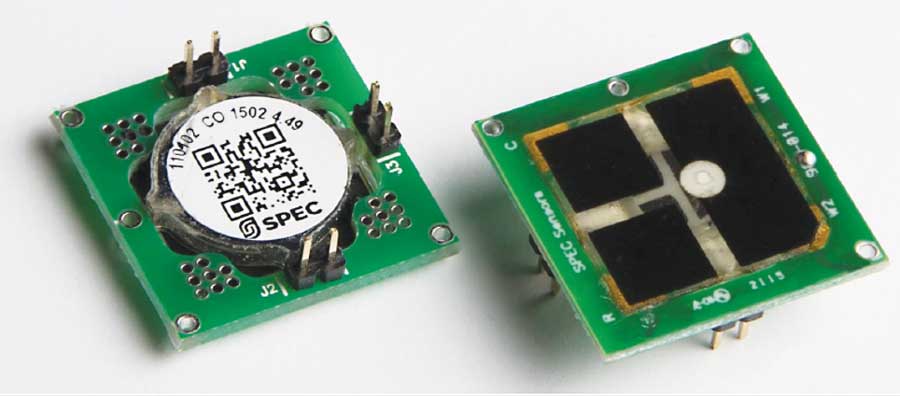

Pour évaluer un capteur d’éthanol, nous utilisons le capteur 3SP_Ethanol_1000 package 110-202 de SPEC (figure?2).

Ce capteur d’éthanol commercialisé par SPEC génère un courant proportionnel au volume du gaz capturé. Il comprend trois électrodes?: WE, RE et CE.

- L’électrode de travail (working electrode) WE est polarisée à 0,7?V et utilisée pour détecter la vapeur de gaz.

- L’électrode de référence (reference electrode) RE fournit un potentiel électrochimique stable de 0,6?V (tension de polarisation dans l’électrolyte), sans exposition à la vapeur de gaz.

- La contre-électrode (counter-electrode) CE est conductrice en présence d’un gaz. Le niveau de conduction est proportionnel à la concentration de gaz, qui peut être mesurée électriquement par le système.

Dans cette évaluation, les particules de gaz doivent être physiquement en contact avec le capteur SPEC. En d’autres termes, le capteur d’éthanol mesure uniquement le gaz présent à l’endroit où se trouve le capteur. Pour détecter avec précision et efficacité des gaz tels que l’éthanol ou le monoxyde de carbone (CO), il convient par conséquent de placer les capteurs à l’endroit où la concentration de gaz est censée se diffuser. Dans cette expérience, un coton-tige a été trempé dans une solution d’éthanol et positionné face au capteur SPEC.

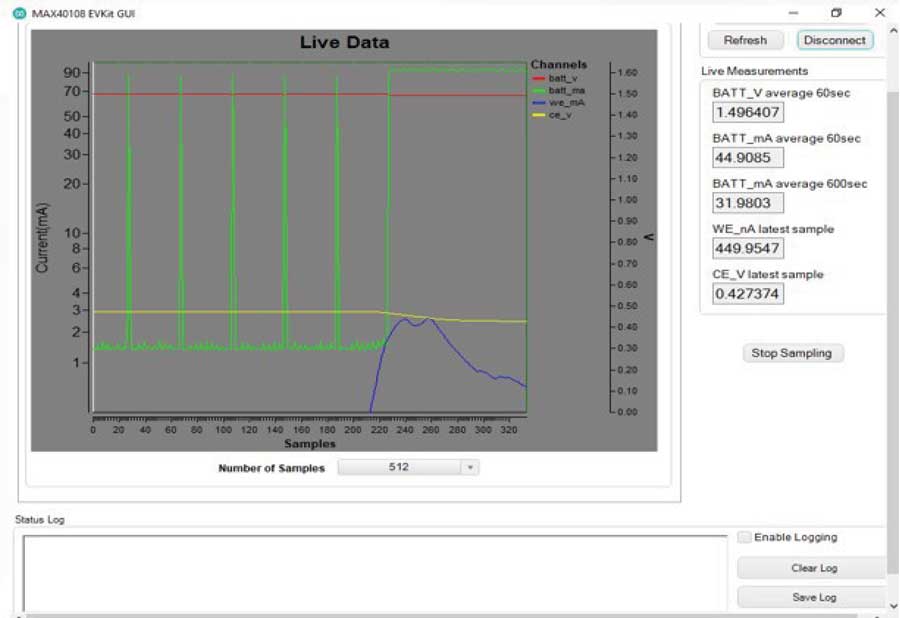

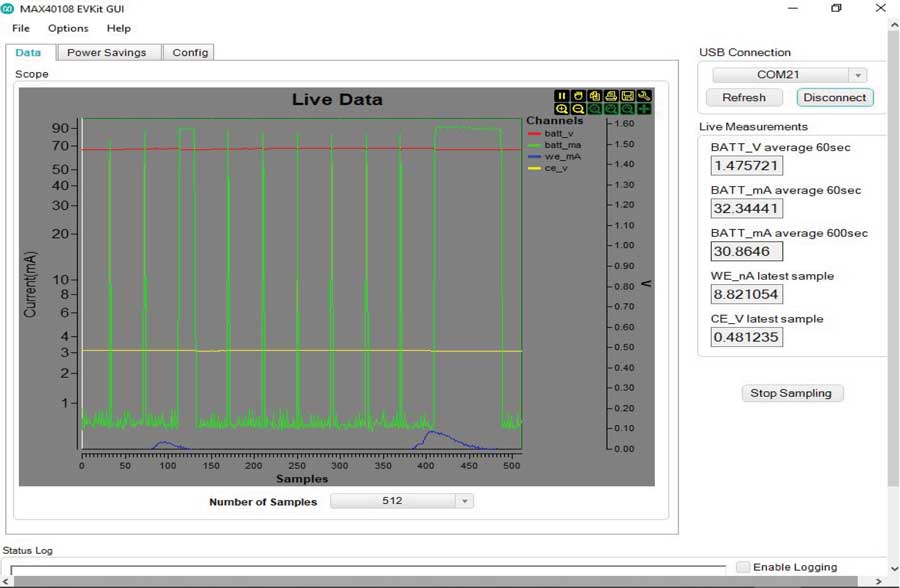

Sur la figure?3, la courbe bleue représente la capture de la vapeur d’éthanol, tandis que la courbe verte correspond à la consommation de courant de l’ensemble du système, microcontrôleur compris, soit 90?mA typiques. Toutefois, la consommation de courant de l’ampli-op MAX40108 est de seulement 25,5?µA sous une tension VDD de 0,9?V et à une température ambiante TA de 25?°C (figure?4).

En mode veille, le microcontrôleur se réactive toutes les 10 secondes pour surveiller la vapeur d’éthanol. En présence de vapeur, le microcontrôleur commence à mesurer sa concentration comme le montre la courbe bleue. La ligne rouge indique la tension de la pile AA (environ 1,5?V), et la ligne jaune la tension de la contre-électrode CE.

Pour visualiser l’effet de la réponse du capteur d’éthanol à la concentration de vapeur, le coton-tige a été éloigné du capteur, comme le montre la figure?5. Conformément aux prévisions, l’amplitude de la courbe bleue associée à la concentration de vapeur est réduite en conséquence.

Évaluation du capteur de CO

Contrairement à l’éthanol, le monoxyde de carbone (CO) est un gaz potentiellement toxique qui résulte du processus de combustion incomplet de l’essence, voire d’une simple bougie. Il est par conséquent important qu’une ventilation appropriée soit mise en place pour garantir un niveau de sécurité maximum lors de cette expérience. Dans cette évaluation, nous avons utilisé une bougie pour produire le gaz CO dans un bocal hermétique?; le capteur 3SP_ Ethanol_1000 Package 110-202 de SPEC a de nouveau été utilisé pour capturer la concentration de monoxyde de carbone.

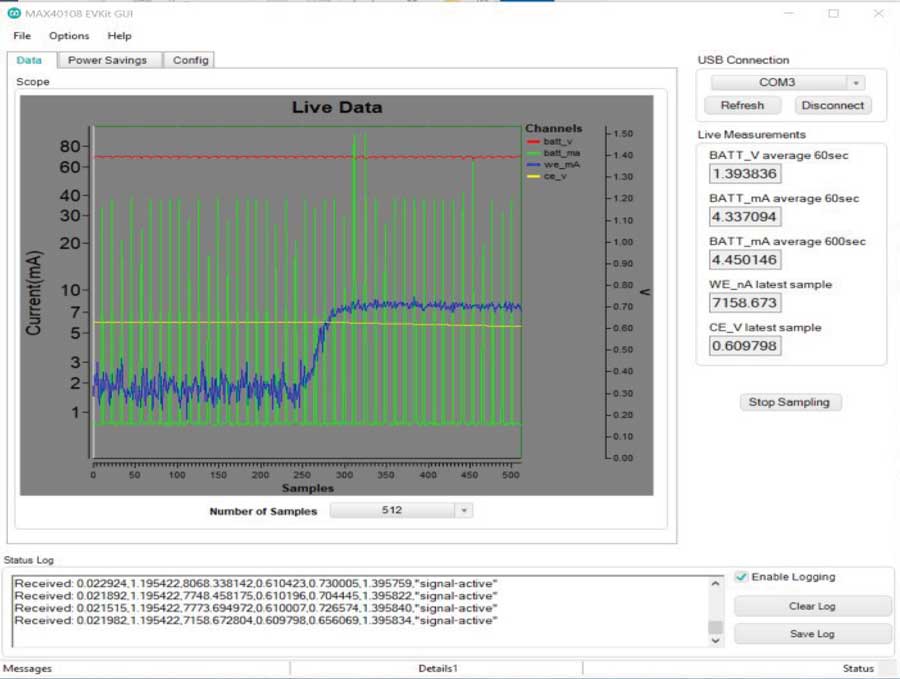

En figure?6, la courbe bleue représente la capture du monoxyde de carbone, tandis que la courbe verte suit la consommation de courant dans l’ensemble du système, microcontrôleur inclus, soit 90?mA typiques.

Comme pour l’évaluation de l’éthanol, le microcontrôleur en mode veille se réactive toutes les 10?secondes pour surveiller l’éventuelle présence de CO. En cas de détection, le microcontrôleur commence à mesurer sa concentration (courbe bleue). La ligne rouge indique la tension de la pile AA (environ 1,5?V), et la ligne jaune la tension de la contre-électrode CE.

Conclusion

Pour mesurer avec précision la présence d’éthanol et de monoxyde de carbone (CO) dans les applications grand public et industrielles, il est nécessaire de disposer d’un amplificateur opérationnel basse consommation et haute précision alimenté sous une tension de seulement 0,9?V. L’amplificateur opérationnel MAX40108 est spécifiquement conçu pour capturer et mesurer efficacement les gaz les plus courants, à savoir l’éthanol et le CO. En effet, outre sa faible consommation de courant (25,5?µA), il se distingue par sa petite taille (1,22 × 0,92?mm) en boîtier WLP 8 billes. Cet ampli-op dispose d’un mode d’arrêt qui permet de maximiser les économies d’énergie, ce qui est impératif pour les appareils électroniques wearables, les systèmes médicaux portables et les objets industriels connectés (IIoT), tels que les instruments de mesure de pression, de débit, de niveau, de température et de proximité.

Par Tom Au-Yeung, Ingénieur d’application produit

Source : com-trail.fr