L’avenir du transport automobile et de la microélectronique est actuellement influencé par deux phénomènes majeurs : d’une part, une nouvelle technologie exaltante pour propulser nos véhicules dans le respect de l’environnement grâce à l’adoption croissante de l’énergie électrique et, d’autre part, l’utilisation de nouveaux matériaux semiconducteurs pour créer les sous-systèmes qui équipent les véhicules électriques (VE) dans le but de maximiser leur efficacité énergétique et, par conséquent, leur autonomie.

Au niveau des pouvoirs publics, les organismes de règlementation exigent des constructeurs automobiles et des équipementiers (OEM) qu’ils réduisent sans cesse les émissions globales de CO 2 de leurs véhicules, allant jusqu’à les menacer de sanctions sévères en cas de non-respect, tandis que les infrastructures de recharge commencent à proliférer le long des routes et dans les parcs de stationnement. Pourtant, malgré ces avancées, l’adoption des véhicules électriques par le grand public est encore freinée par les inquiétudes persistantes qui entourent leur autonomie.

Pour compliquer la situation, l’utilisation de batteries de capacité supérieure permettant d’allonger l’autonomie des véhicules électriques et donc de rassurer les conducteurs, entraînerait en fait une hausse de prix, la batterie représentant plus de 25 % du coût final du véhicule en concession.

Heureusement, la révolution que traverse le monde des semiconducteurs a donné naissance à de nouveaux composants à large bande (WBG — Wide Band Gap) tels que les transistors de puissance MOSFET en carbure de silicium (SiC — Silicon Carbide) qui contribuent à concilier les attentes des consommateurs en matière d’autonomie et la capacité des constructeurs à y répondre à un prix compétitif .

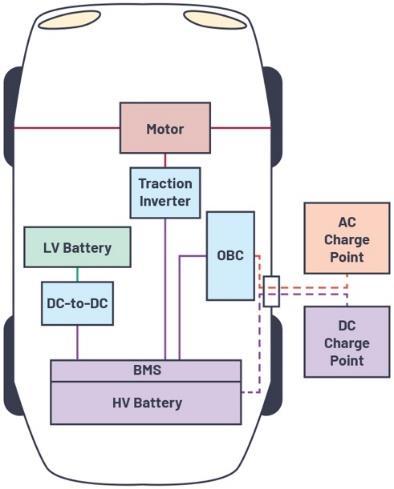

Figure 1. Blocs de conversion d’énergie à bord d’un véhicule électrique. L’onduleur de traction est chargé de convertir la tension continue de la batterie haute tension en formes d’ondes alternatives pour alimenter le moteur et ainsi propulser le véhicule.

Tirer pleinement parti du carbure de silicium (SiC)

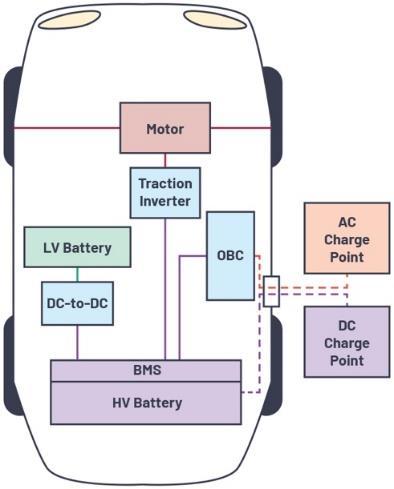

Figure 2. Chaîne du signal de la batterie au moteur. Pour maximiser l’autonomie, chaque bloc doit être conçu pour atteindre un rendement maximum.

Les points forts des transistors SiC, à savoir une densité de puissance et un rendement énergétique élevés, donnent lieu à des avantages bien connus, notamment sur le plan du refroidissement du système et de ses dimensions. L’évolution vers le SiC promet de diviser par trois la taille des onduleurs 800 V/250 kW, avec à la clé d’importantes économies d’encombrement et de coûts liés aux condensateurs à film du circuit intermédiaire. Par rapport au silicium ordinaire, les transistors de puissance SiC permettent d’accroître l’autonomie et/ou d’utiliser un pack de batteries plus compact, ce qui leur confère une indéniable compétitivité, tant au niveau du composant que du système.

Au croisement de ces considérations d’autonomie et de coût, l’onduleur de traction constitue l’épicentre des innovations permettant de débloquer des gains supplémentaires de rendement et donc d’autonomie. Et en tant qu’éléments les plus onéreux et, sur le plan fonctionnel, les plus importants d’un onduleur de traction, les transistors de puissance SiC doivent être commandés de manière très précise afin tirer pleinement parti de leur surcoût.

En effet, les avantages inhérents aux commutateurs SiC peuvent être annulés par des perturbations de bruit de mode commun, ainsi que par les dépassements de tension extrêmement élevés et destructeurs provoqués par les transitoires de tension et de courant ultrarapides (dV/dt et di/dt) qui caractérisent les environnements de commutation de puissance gérés de façon inadaptée. De manière générale, si le rôle des transistors SiC demeure relativement simple malgré la technologie sous-jacente — ce sont de simples composants à trois broches —, la conception de leur interface de commande doit bénéficier d’une conception soignée.

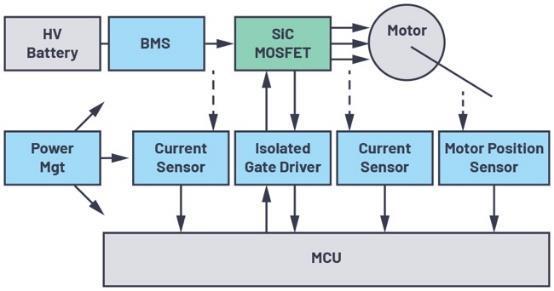

Figure 3. Formes d’onde de la tension et du courant à la mise en conduction (à gauche) et à l’ouverture (à droite). Dans les environnements SiC, le dV/dt sera supérieur à 10 V/ns. En d’autres termes, 80 ns suffisent pour commuter une tension de 800 Vcc. De même, on peut observer un di/dt de 10 A/ns, soit 800 A en 80 ns.

Place aux circuits de commande de grille

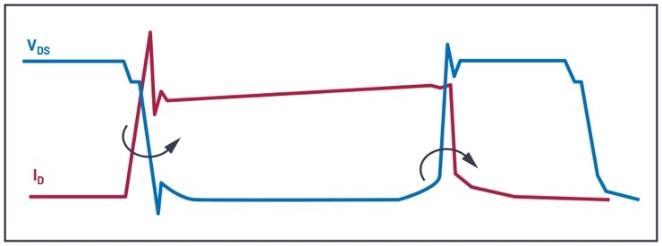

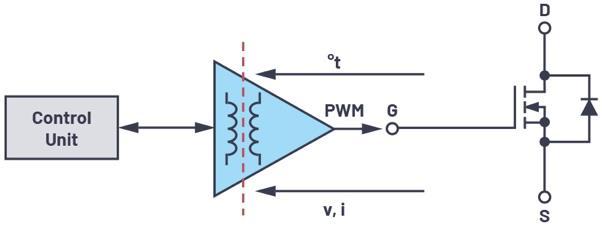

Figure 4. Le circuit de commande de grille isolé relie le monde du signal (unité de commande) au monde de la puissance (commutateur en carbure de silicium). Outre l’isolation et l’étage de buffer, le circuit de commande remplit des fonctions de télémétrie, de protection et de diagnostic, ce qui en fait un organe clé au sein de la chaîne de signal.

Le circuit de commande de grille isolé définit le point de commutation optimum qui garantit un temps de propagation court et précis au travers de la barrière d’isolation mais assure aussi les fonctions suivantes : isolation du système et de sécurité, contrôle des transistors de puissance contre la surchauffe, détection des courts-circuits pour protéger le système, ainsi qu’une insertion facilité de la fonction de commande/commutation du sous-bloc dans un système conforme au niveau d’intégrité de sécurité automobile ASIL D.

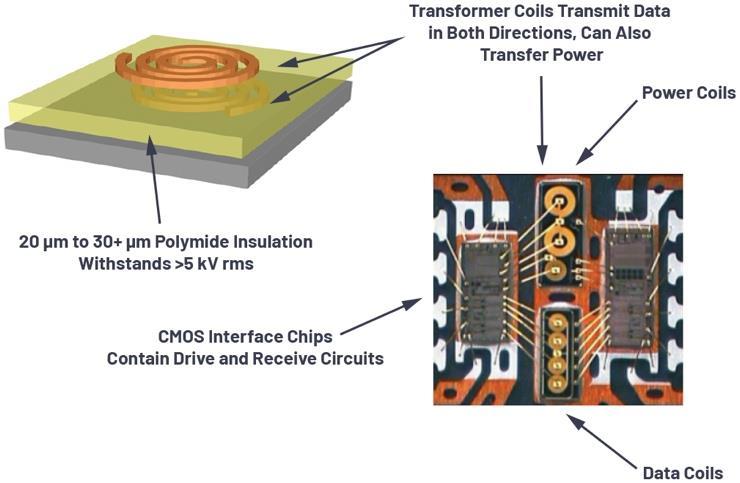

Toutefois, les transitoires rapides introduits par les transistors SiC peuvent corrompre la transmission des données à travers la barrière d’isolation. C’est pourquoi il est essentiel de mesurer et de comprendre la susceptibilité du circuit à ces transitoires. La technologie iCoupler® mise au point par ADI affiche un haut niveau d’immunité aux transitoires de mode commun (CMTI — Common Mode Transient Immunity), avec des performances mesurées jusqu’à 200 V/ns et davantage — ce qui permet de tirer pleinement parti de la vitesse de commutation du carbure de silicium dans un cadre opérationnel parfaitement sûr.

Les circuits de commande de grille haute performance ont démontré leur valeur à l’occasionde tests réalisés en conditions réelles avec le concours de fournisseurs de MOSFET SiC majeurs tels que Wolfspeed. En ce qui concerne les paramètres clés, à savoir le délai de détection de courts-circuits et le temps d’élimination totale des défauts, les performances peuvent être atteintes en seulement 300 et 800 ns, respectivement. Pour plus de sécurité et protection, les résultats des tests ont démontré une capacité d’arrêt progressive ajustable essentielle au bon fonctionnement du système.De même, l’énergie de commutation et la compatibilité électromagnétique (CEM) peuvent être maximisées pour améliorer le rendement énergétique et donc l’autonomie des véhicules électriques. Un pilotage plus rapide des transistors de puissance permet aux utilisateurs de bénéficier de transitoires tension/courant plus rapides, avec pour corollaire des pertes de commutation réduites — ce qui permet non seulement d’accroître l’efficacité, mais également de réduire le coût et l’espace occupé sur la carte électronique en éliminant le recours aux buffers externes alloués par circuit de commande de grille. Inversement, et dans certaines conditions, le système peut avoir besoin de commuter plus lentement — voire par paliers — pour atteindre un niveau d’efficacité optimum. Selon certaines études, cette approche contribue à augmenter davantage le rendement énergétique. ADI assure un slew rate ajustable pour permettre aux utilisateurs de commuter plus lentement, la suppression des buffers externes levant d’autres obstacles.

Les éléments d’un système

Il est important de souligner que la valeur et les performances combinées des circuits de commande de grille et du transistor SiC peuvent être purement et simplement annihilées par des compromis de conception et/ou le manque d’efficacité de certains composants annexes.

L’expérience acquise par ADI dans les technologies de puissance et de mesure, ainsi que sonapproche de l’optimisation des performances au niveau système, couvrent de nombreuses considérations de conception. Une vue d’ensemble du véhicule électrique révèle des possibilités supplémentaires d’optimiser l’efficacité énergétique de la chaîne de transmission, ce qui est essentiel pour exploiter au maximum la capacité de la batterie tout en garantissant un fonctionnement sûr et fiable. La qualité des systèmes de gestion de batterie (BMS — Battery Management System) influe directement le nombre de kilomètres roulés par charge et maximise la durée de vie globale de la batterie pour, à terme, abaisser le coût total de possession. En ce qui concerne la gestion de la puissance, la capacité à surmonter les défis complexes que sont les interférences électromagnétiques (EMI — Electromagnetic Interference) — sans impact sur le coût des composants ni sur l’espace occupé sur le circuit imprimé — devient primordiale. L’efficacité énergétique, les performances thermiques et le packaging constituentles enjeux essentiels de l’alimentation électrique, qu’il s’agisse d’un circuit d’alimentation de commande de grille isolée ou d’un convertisseur DC/DC haute tension vers basse tension.

Dans tous les cas de figure, la maîtrise des interférences électromagnétiques revêt une importance capitale pour les concepteurs de véhicules électriques. La compatibilité électromagnétique est un point sensible lorsqu’il s’agit de commuter plusieurs alimentations ; à cet égard, une compatibilité électromagnétique optimale contribuera dans une large mesure à raccourcir les cycles de test et à réduire la complexité des designs, accélérant ainsi la mise sur le marché du véhicule électrique.

Au cœur de l’écosystème des composants, les avancées enregistrées dans le domaine de la mesure magnétique ont donné naissance à une nouvelle génération de capteurs de courant sans contact qui se caractérisent par l’absence de pertes d’énergie, une bande passante et une précision élevées, ainsi que de capteurs de position haute précision et robustes pour les configurations en extrémité d’arbre et hors arbre. Entre 15 à 30 capteurs de courant peuvent être déployés dans un véhicule électrique hybride rechargeable typique 1 , où les capteurs de rotation et de position surveillent le fonctionnement du moteur de traction. La précision des capteurs et leur robustesse face à des champs magnétiques parasites sont des caractéristiques essentielles pour mesurer et préserver l’efficacité des sous-systèmesd’alimentation des véhicules électriques.

Efficacité de bout en bout

En examinant de manière holistique les différents éléments qui constituent le groupe motopropulseur du véhicule électrique — de la batterie à l’onduleur de traction en passant par les composants associés —, ADI envisage de nombreuses possibilités de perfectionner les véhicules électriques en augmentant leur efficacité énergétique globale et en allongeant leur autonomie. À l’heure où la technologie de commutation de puissance SiC commence à s’imposer dans les onduleurs de traction, l’isolation numérique constitue l’une des principales variables de l’équation.

Enfin, les constructeurs et les équipementiers automobiles peuvent s’appuyer sur une approche pluridisciplinaire de l’optimisation des véhicules électriques pour faire en sorte que tous les composants de contrôle et de surveillance de l’énergie fonctionnent en parfaite harmonie dans le but d’atteindre des performances et une efficacité maximales. En retour, ils contribueront à surmonter les derniers obstacles qui freinent l’adoption des véhicules électriques par le grand public — l’autonomie et le coût — tout en œuvrant au respect de l’environnement.

Par Timothé Rossignol, Marketing Manager, Analog Devices

Source : com-trail.fr